Avec l'évolution de l'industrie automobile vers une production hautement flexible et intelligente, les lignes de production ont un besoin urgent de solutions d'automatisation offrant une meilleure adaptabilité environnementale et une plus grande polyvalence. Grâce à leur forme et leurs capacités de mouvement humanoïdes, les robots humanoïdes devraient réaliser des tâches telles que l'inspection mobile et l'assemblage de précision – des tâches que les robots industriels traditionnels peinent à accomplir dans les environnements complexes d'assemblage final. Ils constituent ainsi une piste essentielle pour améliorer la flexibilité et l'efficacité des lignes de production.

Dans ce contexte, APQ a lancé la solution KiWiBot30, une plateforme à double intelligence qui permet aux robots humanoïdes d'effectuer des opérations de haute précision lors de l'assemblage final automobile. Cette solution prend en charge les systèmes de vision, garantissant une précision de détection des défauts de soudure au millimètre près. Parallèlement, grâce à une commande coordonnée multiaxes, elle assure une préhension et un positionnement précis des pièces. Contrairement aux robots industriels traditionnels, limités à des postes fixes et à des programmes prédéfinis, les systèmes équipés de la plateforme KiWiBot30 offrent la possibilité d'une inspection mobile autonome et d'un assemblage flexible, ouvrant ainsi une nouvelle voie technologique pour relever les défis de l'industrie manufacturière intelligente de demain.

Points de blocage sur la chaîne de production : le fossé que l’automatisation traditionnelle ne peut franchir

Dans le secteur manufacturier de pointe, le contrôle qualité et l'assemblage flexible sont devenus des goulets d'étranglement critiques pour la modernisation industrielle. Prenons l'exemple de la fabrication automobile : le contrôle des soudures de carrosserie exige l'identification de défauts de l'ordre du micron, et l'assemblage de pièces de précision requiert un contrôle coordonné multi-axes. Les équipements traditionnels sont confrontés à trois défis majeurs :

-

Délai de réponse :La détection visuelle et l'exécution des mouvements présentent des délais de l'ordre de centaines de millisecondes, ce qui entraîne des pertes d'efficacité sur les lignes de production à grande vitesse.

-

Puissance de calcul fragmentée :La perception, la prise de décision et le contrôle du mouvement sont dissociés, avec des capacités insuffisantes pour le traitement des données multimodales.

-

Contraintes spatiales :Le torse du robot dispose d'un espace d'installation très limité, ce qui rend difficile l'intégration de contrôleurs conventionnels.

Ces points de blocage contraignent les entreprises à sacrifier leur efficacité en ajoutant des postes de travail manuels ou à investir des millions dans la modernisation complète de leurs lignes de production. Le déploiement de robots intelligents embarqués, équipés de contrôleurs centraux de nouvelle génération, sur les lignes de production offre la perspective de sortir de cette impasse.

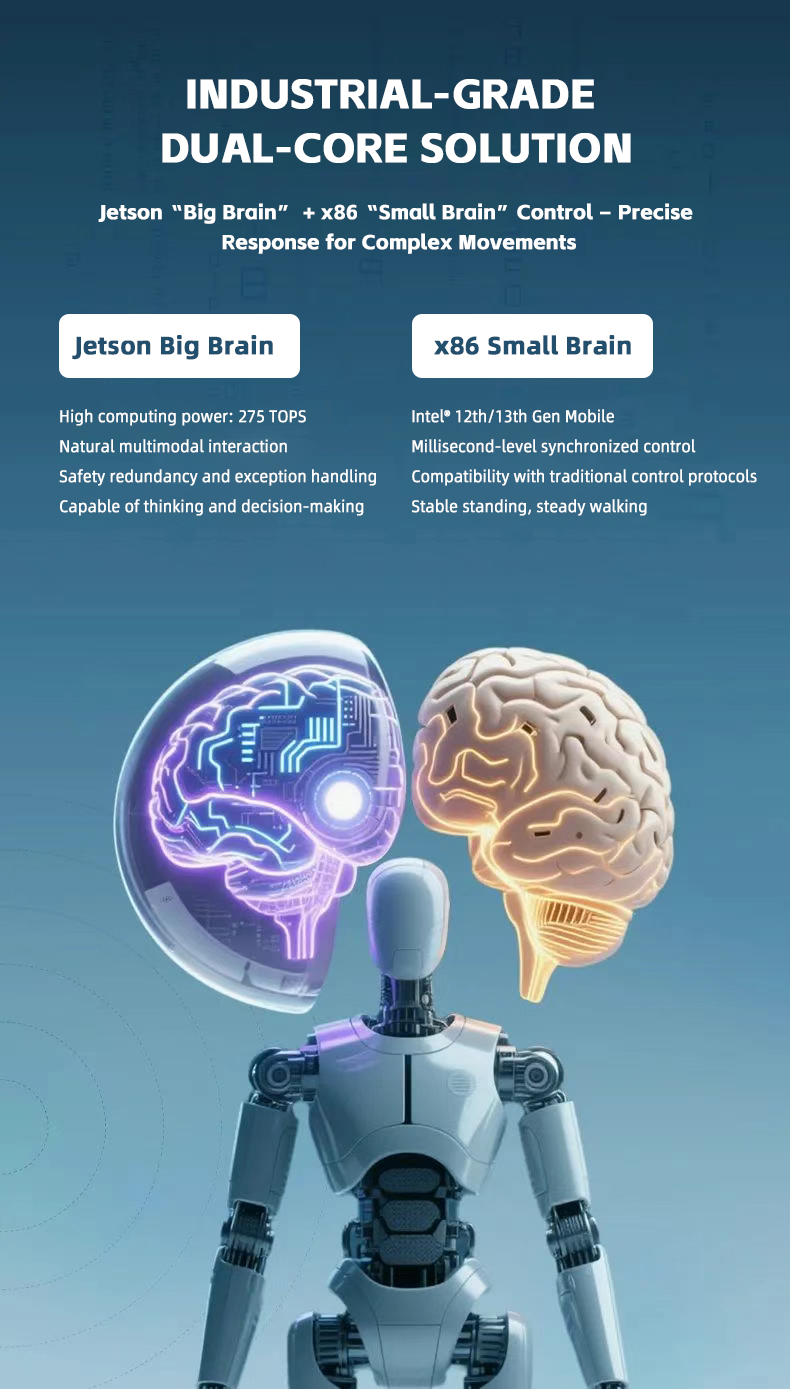

Collaboration cérébrale à deux cerveaux : la clé d’une réponse en millisecondes

Au cours du premier semestre 2025, les produits de la série KiWiBot d'Apuqi ont été fréquemment présentés lors des principaux salons de la robotique. Cet appareil de la taille d'une paume de main adopte une architecture innovante à double cerveau :

-

Le cerveau perceptif des Jetson :Offre une puissance de calcul de 275 TOPS, capable de traiter quatre canaux de flux visuels haute définition en temps réel, prenant en charge l'analyse rapide des défauts de soudure sur les lignes automobiles.

-

x86 Motion Brain :Permet un contrôle coordonné multi-axes, réduisant les fluctuations de commande au niveau de la microseconde, améliorant ainsi l'efficacité et la précision d'assemblage.

Les deux systèmes cérébraux sont interconnectés par des canaux à haut débit afin de constituer un système en boucle fermée « perception-décision-exécution ». Lorsque le système de vision détecte un écart d'assemblage, le système de mouvement peut instantanément effectuer des ajustements compensatoires, assurant ainsi une véritable coordination œil-main.

Validation rigoureuse : une fiabilité de niveau industriel forgée par des tests répétés

Grâce à des tests approfondis, les performances du KiWiBot30 ont atteint des niveaux quasi-automobiles, démontrant une résilience et une stabilité exceptionnelles :

1. La carte mère est recouverte d'une triple couche protectrice pour résister à la corrosion par brouillard d'huile.

2. Le système de refroidissement intégré réduit le volume de 40 % tout en maintenant les mêmes performances.

3. Les tests couvrent des scénarios extrêmes tels que de fortes fluctuations de température, des chocs et des vibrations.

Face à la vague qui transforme l'industrie automobile en une machine plus flexible et intelligente, Apuqi comprend parfaitement la mission cruciale qui incombe aux systèmes de contrôle centraux des robots intelligents embarqués.

En tant que fournisseur spécialisé de solutions matérielles et logicielles pour le « double cerveau » des robots intelligents incarnés, Apuqi a toujours adhéré à une culture d'entreprise axée sur la fiabilité et la confiance. Nous poursuivons nos efforts pour développer l'intelligence incarnée, en nous concentrant sur la conception de plateformes matérielles stables et fiables, ainsi que de systèmes logiciels collaboratifs et performants. Notre engagement est de fournir à nos clients des solutions complètes, de la commande centrale à l'intégration système, complétées par des services premium professionnels et efficaces. Avec nos partenaires, nous œuvrons pour stimuler l'innovation et l'adoption des robots humanoïdes dans l'industrie automobile et au-delà. Forts d'une base technologique solide, nous contribuons à un avenir sans limites pour l'industrie intelligente.

Si vous êtes intéressé par notre entreprise et nos produits, n'hésitez pas à contacter notre représentant à l'étranger, Robin.

Email: yang.chen@apuqi.com

WhatsApp : +86 18351628738

Date de publication : 3 juillet 2025