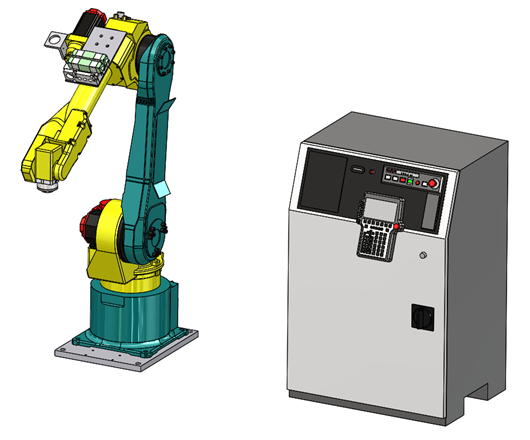

Nell'attuale produzione industriale, i robot industriali sono onnipresenti e sostituiscono gli esseri umani in molti processi pesanti, ripetitivi o comunque banali. Ripensando allo sviluppo dei robot industriali, il braccio robotico può essere considerato la prima forma di robot industriale. Imita alcune funzioni della mano e del braccio umani, eseguendo compiti automatizzati come afferrare, spostare oggetti o azionare utensili secondo programmi predefiniti. Oggi, i bracci robotici industriali sono diventati una parte essenziale dei moderni sistemi di produzione.

Da cosa è composto un braccio robotico?

I tipi più comuni di bracci robotici includono Scara, bracci robotici multiasse e robot collaborativi, ampiamente utilizzati in vari aspetti della vita e del lavoro. Sono costituiti principalmente dal corpo del robot, dal quadro elettrico e dal teaching pendant. La progettazione e la produzione del quadro elettrico sono fondamentali per le prestazioni, la stabilità e l'affidabilità del robot. Il quadro elettrico include componenti sia hardware che software. La parte hardware comprende moduli di potenza, controller, driver, sensori, moduli di comunicazione, interfacce uomo-macchina, moduli di sicurezza e altro ancora.

Il controllore

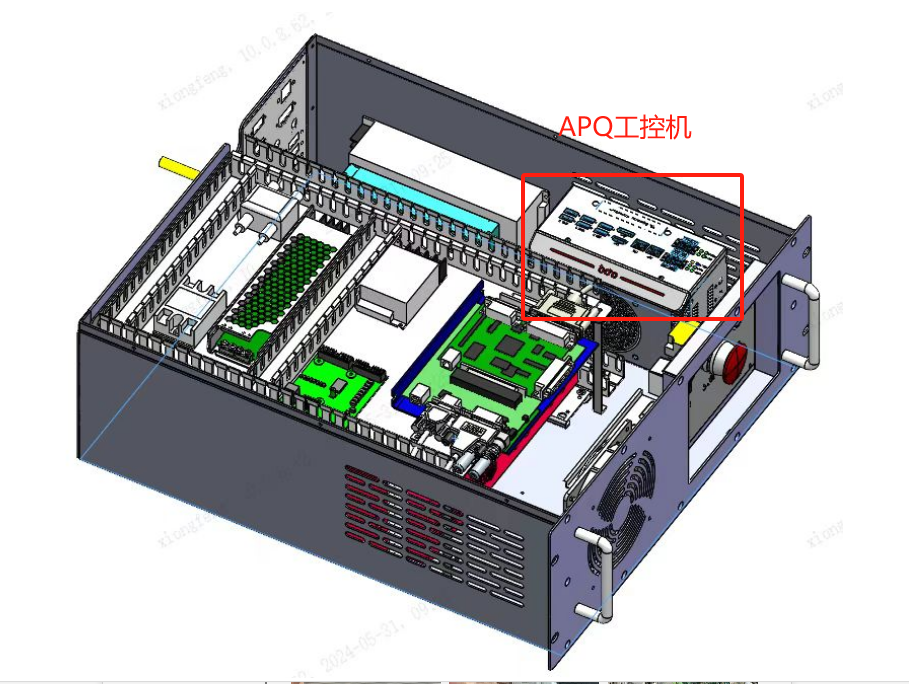

Il controller è il componente principale del quadro elettrico. È responsabile della ricezione delle istruzioni dall'operatore o dal sistema automatizzato, del calcolo della traiettoria e della velocità di movimento del robot e del controllo dei giunti e degli attuatori del robot. I controller includono tipicamente PC industriali, controller di movimento e interfacce I/O. Garantire la "velocità, precisione e stabilità" del braccio robotico è un criterio critico di valutazione delle prestazioni per i controller.

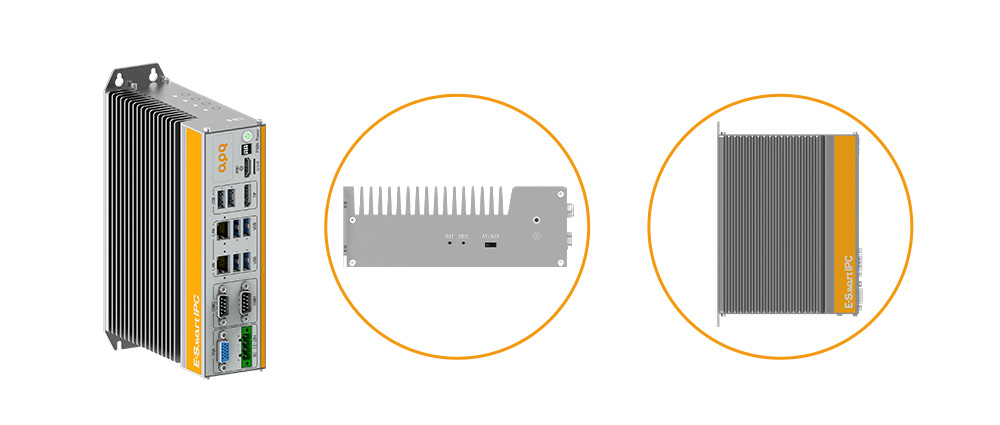

La serie AK5 di controller industriali in stile caricatore di APQ presenta notevoli vantaggi e caratteristiche nell'applicazione pratica dei bracci robotici.

Caratteristiche del PC industriale AK:

- Processore ad alte prestazioni: L'AK5 utilizza il processore N97, garantendo potenti capacità di elaborazione dati e un'efficiente velocità di calcolo, soddisfacendo i complessi requisiti di controllo dei bracci robotici.

- Design compatto: Le dimensioni ridotte e il design senza ventola consentono di risparmiare spazio di installazione, riducono il rumore di funzionamento e migliorano l'affidabilità complessiva dell'apparecchiatura.

- Forte adattabilità ambientale: La resistenza del PC industriale AK5 alle alte e basse temperature gli consente di funzionare stabilmente in ambienti industriali difficili, soddisfacendo le esigenze dei bracci robotici in diversi scenari di lavoro.

- Sicurezza e protezione dei dati: Dotato di supercondensatori e protezione all'accensione per il disco rigido, garantisce che i dati importanti siano protetti in modo efficace durante un'improvvisa interruzione di corrente, prevenendo la perdita o il danneggiamento dei dati.

- Forte capacità di comunicazione: Supporta il bus EtherCAT, consentendo una trasmissione dati sincronizzata e ad alta velocità per garantire un coordinamento preciso e una risposta in tempo reale tra i componenti del braccio robotico.

Applicazione della serie AK5

APQ utilizza l'AK5 come unità di controllo principale per fornire ai clienti una soluzione applicativa completa:

- Serie AK5: piattaforma Alder Lake-N

- Supporta le CPU mobili della serie Intel® Alder Lake-N

- Uno slot DDR4 SO-DIMM, supporta fino a 16 GB

- Uscita video a tre vie HDMI, DP, VGA

- 2/4 interfacce di rete Intel® i350 Gigabit con funzionalità POE

- Espansione a quattro sorgenti luminose

- Espansione di 8 ingressi digitali optoisolati e 8 uscite digitali optoisolate

- Espansione PCIe x4

- Supporta l'espansione wireless WiFi/4G

- USB 2.0 Type-A integrato per una facile installazione dei dongle

01. Integrazione del sistema di controllo del braccio robotico:

- Unità di controllo del nucleo: Il PC industriale AK5 funge da centro di controllo del braccio robotico, responsabile della ricezione delle istruzioni dal computer host o dall'interfaccia e dell'elaborazione dei dati di feedback dei sensori in tempo reale per ottenere un controllo preciso del braccio robotico.

- Algoritmo di controllo del movimento: Gli algoritmi di controllo del movimento integrati o esterni controllano la traiettoria di movimento del braccio robotico e la precisione del movimento in base ai parametri di percorso e velocità preimpostati.

- Integrazione dei sensori: Tramite il bus EtherCAT o altre interfacce, vengono integrati vari sensori (ad esempio sensori di posizione, sensori di forza, sensori visivi, ecc.) per monitorare e fornire feedback sullo stato del braccio robotico in tempo reale.

02. Elaborazione e trasmissione dei dati

- Elaborazione efficiente dei dati: Sfruttando le potenti prestazioni del processore N97, i dati dei sensori vengono elaborati e analizzati rapidamente, estraendo informazioni utili per il controllo del braccio robotico.

- Trasmissione dati in tempo reale: Lo scambio di dati in tempo reale tra i componenti del braccio robotico avviene tramite il bus EtherCAT, con velocità di jitter che raggiungono i 20-50 μS, garantendo la trasmissione e l'esecuzione accurate delle istruzioni di controllo.

03. Garanzia di sicurezza e affidabilità

- Protezione dei dati: Il supercondensatore e la protezione all'accensione del disco rigido garantiscono la sicurezza e l'integrità dei dati durante le interruzioni di corrente del sistema.

- Adattabilità ambientale: La resistenza alle alte e basse temperature e il design senza ventola migliorano la stabilità e l'affidabilità del PC industriale in ambienti difficili.

- Diagnosi dei guasti e allerta precoce: I sistemi integrati di diagnosi dei guasti e di allerta precoce monitorano in tempo reale lo stato operativo del PC industriale e del braccio robotico, rilevando e risolvendo tempestivamente potenziali problemi.

04. Sviluppo e integrazione personalizzati

In base alla struttura e alle esigenze di controllo del braccio robotico, vengono fornite interfacce e moduli di espansione adatti per ottenere un'integrazione perfetta con sensori, attuatori e altre apparecchiature.

Il controller industriale a magazzino serie AK5 di APQ, con le sue elevate prestazioni, il design compatto, l'elevata adattabilità ambientale, la sicurezza e la protezione dei dati e le potenti capacità di comunicazione, dimostra vantaggi significativi nei quadri elettrici dei bracci robotici e in altre applicazioni. Fornendo un supporto tecnico stabile, efficiente e flessibile, garantisce la "velocità, precisione e stabilità" del braccio robotico nelle operazioni automatizzate, offrendo un valido supporto per l'ottimizzazione e l'aggiornamento dei sistemi di controllo dei bracci robotici.

Data di pubblicazione: 12-08-2024